El casting es una práctica antigua que ha logrado permanecer en nuestras vidas durante los últimos 7.000 años. Incluso después de todos estos siglos, es difícil encontrar un reemplazo para un método tan variado y personalizable para hacer productos. Este proceso duradero continúa evolucionando, ofreciendo a los fabricantes una amplia gama de procesos de fundición adaptados a diferentes materiales, aplicaciones y volúmenes de producción. Desde pequeñas piezas complejas hasta grandes componentes industriales, la fundición sigue siendo esencial en la fabricación moderna.

Artículos comunes en Casting

Independientemente del método de fundición, hay factores comunes que le ayudarán a navegar por los procesos a continuación. Estos incluyen: El patrón o patrón maestro es una forma reutilizable o sacrificial de la parte final utilizada para formar la cavidad donde se vertirá el metal fundido. Las herramientas de matriz son partes metálicas reutilizables comunes en procesos como la fundición a presión. Las puertas, los brotes y las aberturas de ventilación son canales donde el metal fundido fluye a la cavidad. Flash es el exceso de metal que se infiltra en las áreas donde un núcleo, cavidad o matriz interactúan. Las formas de red son el resultado de la mayoría de los procesos de fundición debido a la velocidad de contracción del metal y la superficie de la cavidad.

Cómo funciona el casting

La fundición es un tipo de proceso de fabricación que forma materiales en diferentes formas a través de materiales calientes y moldes. Cada proceso de fundición tiene sus propios pasos y detalles únicos que lo hacen destacar de los demás, pero en general, encontrará que cualquier tipo de fundición implica vertir o inyectar materiales fundidos en un molde, que luego se enfría y endurece en un producto terminado.

14 diferentes tipos de procesos de fundición

Fundición de arena

La arena puede parecer frágil y desmoronante, pero con el tipo correcto, puede formar moldes de un solo uso de calidad que le permiten crear todo tipo de fundiciones. Es una opción atractiva para los fabricantes porque puede dar forma a aleaciones con altas temperaturas de fusión, como acero, níquel y titanio. Puede utilizar fundición de arena para todo tipo de productos en volúmenes medios a altos, como volantes y motores marinos, parrillas de barbacoa, accesorios de piel para barcos y joyería.

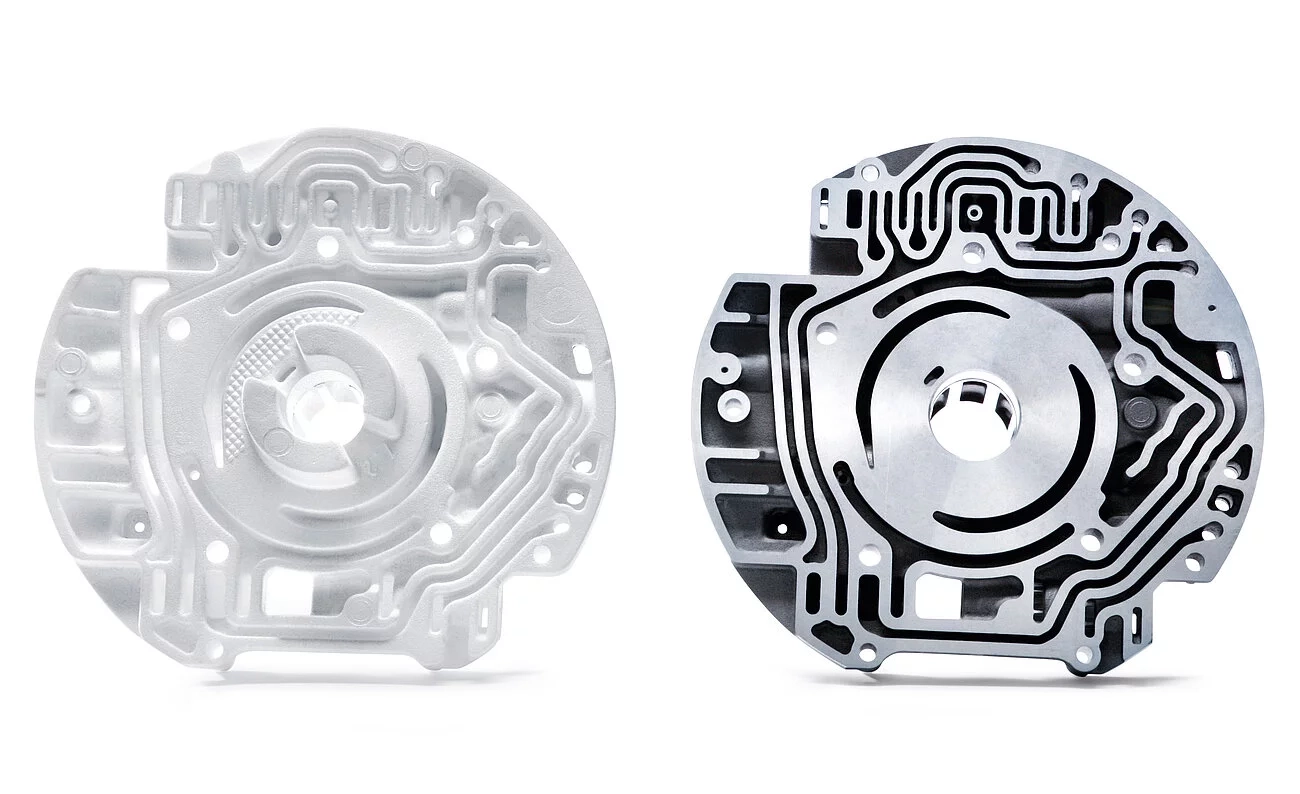

Fundición a presión (fundición a presión de metal)

Una vez que haya convertido sus materiales de sólidos en líquidos calientes y fundidos, puede inyectarlos en moldes de fundición a presión de larga vida hechos de acero endurecido. Puede implementar fundición a presión para fabricar componentes aeroespaciales y automotrices en producción de alta cantidad, así como juguetes, muebles y electrónica.

Fundición de Inversión

La fundición de inversión funciona utilizando patrones de cera que están envueltos en cerámica. Después, se empujan a una mezcla de arena y lodo. En este punto la cera ha hecho su trabajo y se evaporará a través del calor, permitiendo que el metal fundido tome su lugar. Es ideal para crear piezas detalladas como turbinas de gas o componentes de máquinas de resonancia magnética.

fundición a presión por gravedad

La fundición a presión por gravedad le permite recubrir la cavidad de un molde, verter metal caliente y esperar a que la gravedad haga su trabajo, lo que lo hace adecuado para piezas pequeñas usadas en utensilios de cocina o aplicaciones automotrices.

fundición continua

Este proceso recibe su nombre del flujo constante de metal fundido que controlará entrando y saliendo de los moldes. Produce artículos como tubos o losas con alta consistencia debido al enfriamiento rápido.

Moldeo Shell

El moldeo de cáscara puede darle dimensiones más precisas en los productos, con acabados más lisos en comparación con el moldeo de arena tradicional. Implica formar una cáscara alrededor de un patrón calentado usando arena recubierta con resina.

Casting de la hoja perdida

Con fundición de espuma perdidainyectará metal fundido en un molde de espuma que está rodeado de arena de soporte. La espuma de poliestireno se quemará y el gas se dispersará a través de la arena, dejando formas muy detalladas.

fundición a presión alta

La fundición a presión de alta presión embude el metal fundido rápidamente en un molde bajo cierta presión, produciendo piezas densas de manera eficiente. Se utiliza ampliamente en la fabricación de piezas de automóviles.

fundición centrífuga

Esto funciona girando un molde permanente y vertiendo material fundido al mismo tiempo. Crea formas cilíndricas como tuberías o volantes.

Fundición de molde permanente

Con este método, usarás un molde sujetado que permite que el metal fundido se adhiera y endurezca. Proporciona precisión para industrias como la aeroespacial.

fundición al vacío

Donde encontrará que difiere es donde todo esto tiene lugar: en un vacío. Este entorno reduce los riesgos de contaminación al hacer prototipos o piezas complejas.

fundición de baja presión

En la fundición a baja presión usarás presiones más bajas para moldear y enfriar el metal fundido. Ofrece una alta precisión dimensional pero tiempos de ciclo más lentos que las alternativas de alta presión.

La fundición a presión

El prensado, la fusión y la forja son algunas de las funciones que tienen lugar en el proceso de fundición a presión. El resultado son componentes libres de poros ideales para piezas estructurales.

fundición yeso

La fundición de yeso puede recordarle el yeso de los moldes de París que usan los niños, pero a escala’ s utilizados para engranajes o artículos decorativos utilizando moldes a base de yeso.

Materiales utilizados en la fundición

Todo depende del tipo de fundición que estés buscando hacer, pero los materiales comúnmente utilizados incluyen:

- Metales: hierro, aluminio, cobre, zinc

- Aleaciones: bronce y latón

- Cerámica: materiales a base de arcilla

- Plásticos: termoplásticos moldeados bajo calor

- Composites: resinas mezcladas con fibras

- Caucho: material de moldeo flexible

- Vidrio: aplicaciones artísticas o de paredes delgadas

- Hormigón: elementos arquitectónicos

La ventaja de la fundición de espuma perdida

La fundición de espuma perdida ofrece varias ventajas distintas, lo que la convierte en una opción atractiva para diversas necesidades de fabricación.

Uno de los principales beneficios de la fundición de espuma perdida es su capacidad para producir formas complejas con alta precisión. Este método reduce la necesidad de mecanizado secundario ya que la colada puede lograr características intricadas y detalles finos directamente. Además, permite piezas de pared delgada, que son típicamente difíciles de producir con otros métodos.

La fundición de espuma perdida también es rentable debido a la necesidad reducida de herramientas y la capacidad de reutilizar el molde de arena. Elimina la necesidad de retirar el núcleo, lo que es común en otros métodos de fundición, reduciendo aún más los costos de mano de obra y materiales. El proceso es altamente adaptable y puede usarse con una variedad de materiales, incluyendo metales ferrosos y no ferrosos.

Desbloquear el potencial de su negocio con Hangzhou Ouchen’ s Equipo EPC

Hangzhou Ouchen Technology Co., Ltd. está a la vanguardia como un fabricante profesional especializado en Equipo avanzado de EPS diseñado específicamente para la fundición de espuma perdidaLa empresa introduce la tecnología de punta alemana EPS/EPP combinada con una serie de patentes de propiedad intelectual independientes, entregando soluciones enfocadas en la eficiencia de la automatización y el ahorro de energía.

Para los fabricantes que buscan socios confiables en la ampliación de sus operaciones de espuma perdida,

Hangzhou Ouchen ofrece soluciones digitales completas, desde la consultoría de diseño hasta la instalación, para ayudar a las empresas a lograr una producción baja en carbono con la máxima eficiencia de productividad.