¿Qué es la inclusión de escoria en la fundición de espuma perdida

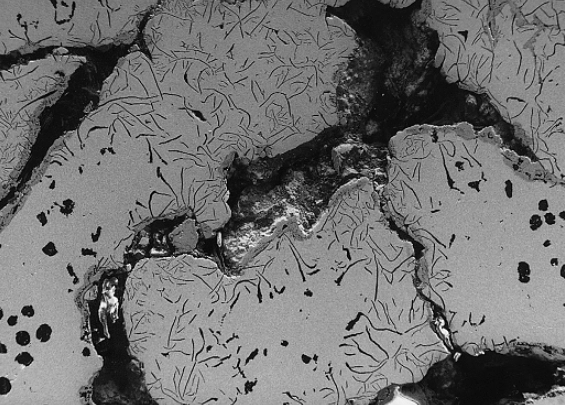

La inclusión de escoria es un defecto en el que partículas de arena, fragmentos de recubrimiento y otras impurezas entran en la fundición junto con el metal fundido durante el vertido. Después del mecanizado, estos defectos aparecen como manchas blancas o grises negros en la superficie de la fundición. Las manchas blancas son partículas de arena de cuarzo, mientras que las manchas grises negros son escoria, residuos de recubrimiento y productos de descomposición de patrones de espuma. Este defecto se denomina comúnmente "atrapamiento de arena" o "inclusión de escoria". Es prevalente en la fundición de espuma perdida y difícil de eliminar por completo. Sólo un control meticuloso en cada etapa puede reducir significativamente su aparición y mejorar la calidad de la fundición.

Causas de la inclusión de escorias y atrapamiento de arena

Problemas en el sistema de Gating y recubrimiento de patrón de espuma

Todas las partes desde la copa de vertido hasta el sistema de compuerta y en la cavidad de colada pueden contribuir a la inclusión de escoria, especialmente en las juntas entre el sistema de compuerta y el cuerpo de colada. Las causas más críticas incluyen grietas o desprendimiento del recubrimiento en patrones de espuma, particularmente en las uniones como sprue recto a corredor o corredor a ingate. Si los recubrimientos se caen o se grietan, los granos de arena y los desechos pueden entrar fácilmente en el metal fundido, formando inclusiones.

Parámetros del proceso (cabeza de vertido, temperatura, vacío, tamaño del grano de arena)

Los parámetros del proceso tales como la altura de la cabeza de presión de vertido, la temperatura del metal, el grado de vacío y el tamaño del grano de arena también influyen en gran medida en la formación de inclusión de escoria. Los ajustes de parámetros incorrectos pueden causar turbulencia excesiva o erosión de recubrimientos durante el vertido.

Manejo y transporte de patrones de espuma

Los daños durante el transporte o la manipulación inadecuada de los patrones de espuma recubierta pueden conducir a grietas o desprendimiento en la capa de recubrimiento antes de que incluso comience el vertido. Estos defectos se convierten en puntos de entrada para arena e impurezas durante el vertido.

Métodos y medidas para reducir o eliminar la inclusión de escorias

Revestimiento

Recubrimientos de fundición de espuma perdidos servir a múltiples propósitos: mejorar el acabado superficial; prevenir la adhesión de la arena; ayuda al deslijado; permitir que escapen los gases de la espuma en descomposición; prevenir la infiltración de metal en el molde de arena; aumento de la rigidez del patrón; y, en última instancia, mejorar la precisión dimensional y la tasa de rendimiento. Para evitar la inclusión de escorias, los recubrimientos deben tener una alta resistencia, tanto a temperatura ambiente (para resistir el agrietamiento durante el secado / transporte) como a alta temperatura (para resistir la erosión del metal fundido). Los recubrimientos para sistemas de puertas deben tener una mayor resistencia a la refracción que los de las fundiciones propias debido a la exposición prolongada al flujo de metal caliente.

Montaje y embalaje del molde

Durante el montaje del molde, no deben existir grietas o sueltes en las juntas como las conexiones sprue-runner o runner-ingate. Asegúrese de un refuerzo adecuado utilizando soportes si es necesario. Coloque los conjuntos de patrón suavemente sobre la arena inferior sin suspensión. Evite la adición agresiva de arena directamente sobre los patrones: utilice mangueras suaves inicialmente seguidas de rociados como lluvia después de que comience la vibración. La vibración inicial debe ser suave hasta que los patrones se enterren en arena seca; luego aumentar la amplitud gradualmente. Nunca doble los brotes durante la vibración, ya que corre el riesgo de agrietar los recubrimientos. Antes de verter, limpie las tazas de vertido a fondo para eliminar el polvo o las partículas flotantes que podrían introducir inclusiones.

Cabeza de vertido, temperatura y tiempo

Los cabezales de presión más altos aumentan el riesgo de turbulencia y erosión: el tamaño de la cuchara coincide adecuadamente con el volumen de fundición. Evite usar cucharas grandes para moldes pequeños. Mantenga la boquilla de la cuchara cerca de la taza de vertido para reducir la altura de caída libre del metal fundido. Para hierro gris: temperatura del grifo ~ 1480 ° C; vertir a 1380-1420°C. Para hierro dúctil: grifo por encima de 1500°C; vertir a 1420-1450°C. Fundiciones de acero: verter entre 1480-1560°C. Para moldes de 300-500 kg: mira 10-20 segundos de tiempo de vertido por caja de molde.

Control de vacío

El vacío mejora la compactación de arena seca, la evacuación de gas, la capacidad de llenado de moho y mejora las condiciones de trabajo en entornos sellados. Sin embargo, el vacío excesivo aumenta el riesgo de extraer impurezas a través de grietas en capas de recubrimiento. El nivel de vacío recomendado para hierro fundido es de 0,025-0,04 MPa.

Trampas de escoria y diseño de ascensor

Incorporar trampas de escoria dentro de sistemas de puertas o colocar ascensores diseñados específicamente para la recogida de escoria ayuda a aislar las impurezas de entrar en la cavidad de fundición final de manera eficaz.

Calidad de arena de molde

El tamaño del grano de arena afecta tanto a la adhesión como a los defectos de inclusión; demasiado grueso conduce a más inclusiones; demasiado fina restringe la permeabilidad. Para fundiciones de hierro, utilice arena de cuarzo lavada con un tamaño de grano de malla 30/50 para obtener resultados óptimos.

Purificación de metales fundidos

La purificación del metal fundido es crítica durante la fusión a través de las etapas de vertido en la fundición de espuma perdida. Las técnicas de filtración ayudan a eliminar las inclusiones no metálicas antes de que lleguen a los moldes, esta sigue siendo una de las tecnologías clave que aseguran fundiciones limpias en este proceso.

Conclusión

La reducción de la inclusión de escoria en la fundición de espuma perdida requiere un control holístico en la selección de materiales, la precisión del equipo, la optimización del proceso, los protocolos de manipulación y los sistemas de monitoreo en tiempo real.

Hangzhou Ouchen Technology Co., Ltd ofrece soluciones avanzadas específicamente adaptadas para optimizar cada paso involucrado en la producción de espuma perdida.

PREGUNTAS FRECUENTES

Q1: ¿Por qué la calidad del recubrimiento importa tanto?

Debido a que los recubrimientos agrietados o desprendidos permiten puntos de entrada directos para los granos de arena en los flujos de metal fundido, lo que conduce directamente a inclusiones de escoria que degradan la calidad de la superficie después del mecanizado.

Q2: ¿Qué tipo de sistema de vacío garantiza una presión negativa constante?

La unidad de vacío central adopta el control automático PLC La bomba de presión negativa adopta múltiples conjuntos de control de frecuencia variable La presión negativa del sistema se mantiene en -0.5MPa a -0.8MPa

Q3: ¿Cómo garantiza Hangzhou Ouchen el calentamiento uniforme durante el moldeo?

El diseño exclusivo del método de calentamiento de penetración de drenaje de vapor de secuencia de dispersión anti-7 y todo redondo resuelve el problema de la temperatura de calentamiento uniforme para materiales de plantilla desaparecientes de gran tamaño

Q4: ¿Cómo se maduran las perlas adecuadamente antes del uso?

Debido a la presión negativa dentro de las perlas recién preparadas, necesitan madurarse durante un período de tiempo generalmente de 8 a 12 horas dependiendo de la temperatura ambiente.

Hangzhou Ouchen Technology Co., Ltd - fabricante líder de equipo de fundición de espuma perdida

Hangzhou Ouchen Technology Co., LTD, se especializa en la producción de equipo de área blanca fundida de espuma perdida inteligente de gama alta Empresas La compañía introduce la tecnología superior alemana EPS / EPP combinada con una serie de patentes de propiedad intelectual independientes Ha sido innovadora en investigación y desarrollo de ciencia y tecnología ganó el honor de "pequeñas y medianas empresas de ciencia y tecnología en la provincia de Zhejiang"

De máquinas de pre-espuma automáticas con métodos de calentamiento híbrido electromagnético-vapor que evitan “ perlas muertas” a máquinas de formación hidráulica PLC verticales equipadas con funciones de depuración remota que aseguran la formación precisa del molde: las soluciones de Ouchen abordan todos los puntos de dolor asociados con la inclusión de escoria.

Su sistema de vacío centralizado mantiene niveles de presión negativa consistentes mientras recupera la energía térmica de manera eficiente sin descargar aguas residuales, una solución sostenible alineada con los estándares industriales modernos.

Para las fundiciones que buscan fundiciones de espuma perdida de alta calidad con defectos mínimos como la inclusión de escoria o el atrapamiento de arena, los sistemas integrados de Ouchen ofrecen un camino probado respaldado por la excelencia de ingeniería impulsada por la innovación. Contáctenos hoy para el mejor trato.