Expandable Polystyrene (EPS), bahan busa ringan dan berguna, memiliki tempat kunci di dunia produksi saat ini. Hal ini sangat penting dalam pengecoran busa hilang. Di sana, pola busa yang tepat diperlukan untuk membuat bagian logam yang kompleks. EPS terkenal karena menjaga panas di dalam dan tetap kuat. Ini membantu menciptakan pola yang hilang sepenuhnya ketika logam panas dituangkan. Hasilnya adalah casting yang sangat akurat dengan hampir tidak ada cacat. Posting blog ini melihat lebih dekat pada EPS block molding. Itulah langkah dasar untuk membuat blok busa besar. Blok ini kemudian digunakan dalam pengecoran busa hilang untuk bidang seperti mobil, pesawat, dan mesin besar.

Blok Bangunan EPS

EPS dimulai sebagai manik-manik padat kecil yang terbuat dari resin polistirena. Sebuah agen meniup seperti pentana ditambahkan di dalamnya. Agen tetap diam sampai panas membangunkannya. dalam casting busa yang hilang, manik-manik ini sangat penting. Mereka membentuk pola yang menghilang selama menuangkan. Ketika uap menyentuh manik-manik, agen membuat mereka tumbuh hingga 40 kali lebih besar. Hal ini menciptakan tampilan busa sel tertutup yang terkenal. Bahan akhir memiliki kepadatan dari 10 hingga 50 kg / m³. Blok seperti itu kuat namun ringan. Orang dapat memotongnya menjadi bentuk rinci dengan mudah. Permukaan tetap halus dan ukuran tetap benar.

yang manik-manik pra-diperluas bergabung dengan baik. Mereka mengunci satu sama lain tanpa celah selama langkah-langkah berikutnya. Untuk pengecoran busa yang hilang, setiap manik harus tumbuh dengan cara yang sama. Jika tidak, bintik kosong atau lebur yang tidak rata dapat terjadi. Hal ini dapat menyebabkan lubang atau pasir di dalam bagian logam yang selesai. Cara baru untuk menempatkan agen ke manik-manik telah membuat EPS lebih baik untuk pabrik yang sibuk. Hasilnya selalu sama ketika membuat pola untuk hal-hal seperti blok mesin atau badan pompa.

Proses Pembentukan Blok EPS

yang Pembentukan blok EPS proses mengubah manik-manik pra-diperluas menjadi blok busa padat yang besar. Ini menggunakan langkah panas dan tekanan yang berhati-hati. Cara ini berfungsi dengan baik untuk pengecoran busa hilang. Blok menjadi bahan baku. Pekerja kemudian memotongnya dengan mesin CNC menjadi pola yang tepat. Seluruh metode berfokus pada kecepatan dan kualitas yang stabil. Itu memenuhi kebutuhan ketat untuk casting logam yang sempurna.

Pra-Ekspansi

Pre-ekspansi adalah perubahan besar pertama untuk manik-manik EPS mentah. Mereka menjadi busa siap untuk molding. Di dalam mesin khusus yang disebut pre-expander, manik-manik bergerak di ruang uap. Panas mencapai 90-110 ° C dan tekanan tetap sekitar 0,5-1,5 bar. Hal ini membuat mereka tumbuh secara merata. Waktu di dalam biasanya 30-120 detik. Pekerja mengaturnya untuk mencapai kepadatan yang diinginkan. Terlalu banyak pertumbuhan akan membuat blok terakhir lemah.

Untuk pengecoran busa hilang, bahkan pertumbuhan sangat penting. Ini menjaga pola tetap nanti. Mesin modern menggunakan dua atau lebih tahap ekspansi. Hal ini memberikan ukuran manik-manik yang lebih baik dan kurang perbedaan antara mereka. Pekerjaan hati-hati seperti itu memastikan blok cetakan dapat menangani lapisan dan pasir tanpa menekuk.

Desain cetakan dan bahan

Desain cetakan yang baik adalah jantung dari block molding. Ini membantu panas bergerak cepat dan manik-manik menyebar dengan baik. Sebagian besar cetakan adalah baja, kadang-kadang dicampur dengan aluminium untuk menjadi lebih ringan. Tembok tebal 20-50 mm. Mereka harus bertahan banyak siklus uap hingga 120 ° C. Di dalam, ada lubang pengisian di sekitar tepi dan ventilasi di tengah. Manik-manik bantuan ini pergi ke mana-mana sama.

Dalam kerja pengecoran busa yang hilang, ventilasi membiarkan gas ekstra keluar dengan cepat. Itu menghentikan lubang di dalamnya yang dapat melukai pola ketika logam dituangkan. Lapisan khusus seperti Teflon atau keramik membuat blok keluar dengan mudah. Satu cetakan dapat bertahan lebih dari 10.000 siklus. Banyak cetakan dibangun dalam bagian. Pengguna dapat mengubahnya untuk ukuran blok yang berbeda, dari 1m x 1m x 0,5m hingga 6m x 1,2m x 1m. Ukuran besar cocok dengan bagian besar dengan sempurna.

Parameter dan Kontrol Proses

Setelah manik-manik mengisi cetakan, uap masuk selama 2-5 menit pada 0,8-1,2 bar. Panas melembutkan manik-manik cukup. Mereka meleleh bersama dengan baik. Kemudian pendinginan dimulai. Air spray atau udara vakum melakukan pekerjaan. Blok menjadi keras dalam 10-20 menit. Komputer yang disebut PLC melihat semuanya sekaligus. Mereka mengubah uap dengan katup pintar. Densitas tetap hampir sama, dengan perbedaan kurang dari 5%.

Dalam pengecoran busa hilang, kontrol panas yang tepat menghentikan manik-manik dari runtuh terlalu cepat. Blok harus tetap lebih kuat dari 100 kPa. Kekuatan itu membantu ketika pasir tergoyang di sekitar pola. Sensor memeriksa tekanan dan kelembaban sepanjang waktu. Hal ini membuat siklus lebih cepat. Sebuah pabrik dapat membuat 50-100 blok setiap shift. Sistem pemulihan panas juga menghemat energi.

Langkah-langkah Kontrol Kualitas

Ketika cetakan selesai, setiap blok mendapatkan pemeriksaan yang hati-hati. Ini menjaga kualitas tinggi untuk casting busa hilang. Orang mencari benjolan atau tanda di permukaan. Mereka mengukur dengan kaliper. Ukuran harus tetap dalam ± 2 mm. Pekerja memotong potongan kecil untuk menguji kepadatan. Blok yang baik menunjukkan kurang dari 3% perubahan di seluruh potongan.

Tes gelombang suara menemukan masalah tersembunyi tanpa memotong. Tes tekanan menunjukkan berapa berat blok dapat menahan. Setiap batch mendapatkan nomor. Catatan membantu menemukan apa yang salah jika diperlukan. Semua langkah ini memastikan blok EPS bekerja sama setiap kali. Scrap menjadi sangat rendah dalam langkah-langkah pengecoran nanti.

Pentingnya Teknologi Vakum (Opsional)

Menggunakan vakum dalam block molding membuat hal-hal jauh lebih baik. Hal ini sangat membantu untuk pola casting busa hilang yang akurat. Vakum dimulai tepat setelah menguap. Ini menarik pada -0,4 sampai -0,6 bar. Udara dan air keluar dengan cepat. Pendinginan menjadi 30-50% lebih cepat. Manik-manik menempel bersama bahkan lebih kuat. Permukaan terasa lebih halus. Air yang tersisa di dalam jatuh di bawah 4%. Retak hampir tidak pernah terjadi sementara blok menunggu di penyimpanan.

Di pabrik pengecoran, vakum menghentikan area berat dan ringan di dalam blok. Pola mencair dengan cara yang sama ketika logam di atas 1.400 ° C memukulnya. Mesin baru menggunakan kembali uap. Ini menghemat energi dan membantu planet ini. Siklus dapat selesai dalam waktu kurang dari 15 menit. Kecepatan itu sempurna untuk membuat banyak bagian mobil setiap hari.

Aplikasi Blok EPS

Setelah memotong, blok EPS siap untuk banyak pekerjaan pengecoran busa yang hilang. Pabrik mobil menggunakannya untuk kepala silinder dan kasus transmisi. Dinding tipis hingga 3 mm mungkin. Pembuat pesawat membangun bagian uji cepat untuk bilah turbin. Blok cahaya membantu mengubah desain dengan cepat.

Pekerja bangunan menggunakan EPS untuk bentuk yayasan hangat. Tetapi dalam pengecoran, blok bersinar ketika membuat perlengkapan besi yang kuat. Pompa dan katup juga berasal dari blok ini. Memotong bentuk tanpa inti ekstra. Lebih sedikit bagian berarti pekerjaan yang lebih sederhana. Pada akhirnya, blok EPS menghemat hingga 20% dibandingkan dengan pengecoran pasir lama.

Memilih Mesin Blok EPS yang Tepat

Memilih mesin cetakan blok EPS membutuhkan pemikiran yang hati-hati. Ini harus cocok dengan apa yang dibutuhkan pabrik untuk pengecoran busa hilang. Mesin membuat 5-50 m³ / jam. Itu menentukan berapa banyak blok per hari. Ruang cetakan fleksibel memungkinkan ukuran yang berbeda. Otomatisasi tinggi dengan kontrol uap servo memberikan kualitas yang stabil setiap saat.

Carilah mesin yang menggunakan sedikit daya, di bawah 200 kWh per ton. Logam yang kuat melawan karat di tempat basah. Hubungan mudah ke silo dan pengering membuat jalur berjalan lancar dari awal sampai akhir.

Pertimbangan Keselamatan dalam EPS Block Molding

Keselamatan selalu pertama ketika menjalankan blok cetakan EPS. Uap panas membutuhkan penutup yang kuat dan katup keamanan yang diatur ke 2 bar. Pekerja mengenakan sarung tangan tebal dan perlindungan wajah terhadap luka bakar.

Debu manik membutuhkan filter yang baik. Udara harus tetap bersih dari 5 mg/m³. Pintu tetap terkunci saat mesin bekerja. Pangkalan yang kuat menjaga unit berat tetap. Mengikuti aturan ISO 45001 menjaga semua orang aman di sekitar area pengecoran.

Kesimpulan: Blok Bangunan Inovasi

Proses cetakan blok EPS mendukung akurasi dan kecepatan pengecoran busa yang hilang. Ini mengubah manik-manik sederhana menjadi pola cerdas. Pola ini mengubah cara bagian logam dibuat. Setiap langkah, dari pra-ekspansi hingga pemeriksaan akhir, membantu menciptakan hasil yang sempurna. Mesin baru dan sistem vakum mendorong lapangan ke depan. Cetakan EPS tetap menjadi dasar utama untuk produksi modern, hijau, dan kuat.

PERTANYAAN YANG SERING DIAJUKAN

Apa peran utama blok EPS dalam pengecoran busa hilang?

Blok EPS menyediakan bahan baku untuk pemesinan pola penguapan yang menguap selama menuangkan logam, memungkinkan desain rumit tanpa inti tradisional.

Bagaimana teknologi vakum meningkatkan kualitas blok EPS untuk aplikasi pengecoran?

Ini menghilangkan udara dan kelembaban yang terperangkap, memastikan kepadatan seragam dan permukaan yang lebih halus yang meningkatkan stabilitas pola dan mengurangi cacat pengecoran seperti porositas.

Rentang kepadatan apa yang optimal untuk blok EPS yang digunakan dalam pengecoran busa hilang?

Kepadatan antara 15-25 kg / m³ menyeimbangkan kemampuan pemesinan dan kebersihan penguapan, meminimalkan sisa selama penuaan suhu tinggi.

Bisakah mesin cetakan blok EPS menangani bahan daur ulang?

Ya, mesin modern menggabungkan rasio pencampuran yang dapat disesuaikan untuk mengintegrasikan hingga 30% EPS daur ulang, mempromosikan keberlanjutan tanpa mengkompromikan integritas blok.

Apa cacat umum dalam cetakan blok EPS dan bagaimana mencegahnya?

Kosong dan fusi yang tidak rata dikurangi melalui kontrol uap dan ventilasi yang tepat, dengan pemeriksaan kualitas memastikan kepatuhan untuk kinerja pengecoran yang andal.

Empower Foundry Anda dengan Premium Lost Foam Casting Equipment dari Produsen dan Pemasok Terpercaya

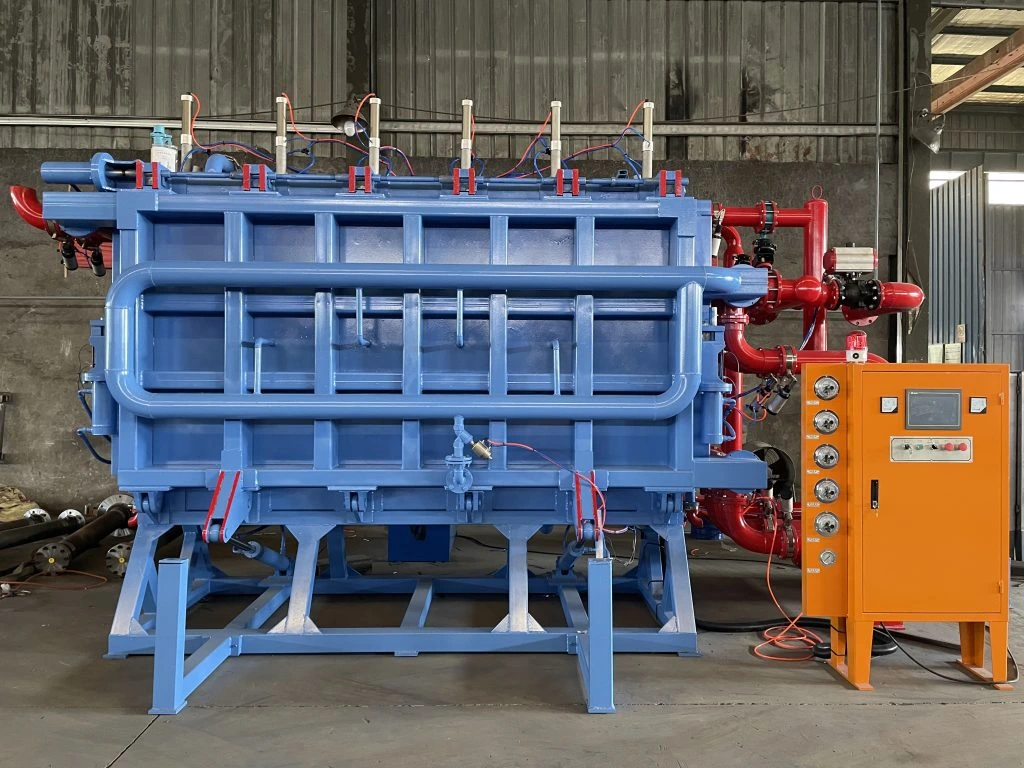

Pabrik pengecoran dan produsen yang berusaha mengoptimalkan jalur produksi pengecoran busa hilang beralih ke pemasok khusus untuk peralatan yang dapat diandalkan dan efisien tinggi. Sebagai produsen terkemuka, pemasok, dan pabrik solusi pengecoran busa hilang canggih, Teknologi OC memberikan sistem turnkey yang terintegrasi dengan mulus ke dalam alur kerja yang ada. Jelajahi rentang kami, termasuk mesin cetakan bentuk EPS sepenuhnya otomatis untuk produksi pola busa yang tepat, mesin lembaran busa hemat energi yang kompatibel dengan bahan EPS dan ko-polimer, mesin pembentuk hidrolik PLC horizontal dan vertikal untuk penciptaan blok serbaguna, silo pematangan untuk penyimpanan manik-manik, pengering udara dalam ruangan dan di atas dengan teknologi pompa panas, sistem vakum sentral untuk menuangkan bebas cacat, dan pencampur cat tipe lift untuk lapisan seragam. Hubungi OC Technology hari ini di +86 15988479417 atau zyh@oc-epc.com untuk meminta penawaran yang disesuaikan dan meningkatkan efisiensi pengecoran Anda dengan mesin inovatif yang terbukti.