Casting adalah praktik kuno yang berhasil bertahan dalam kehidupan kita selama 7.000 tahun terakhir. Bahkan setelah berabad-abad ini, sulit untuk menemukan pengganti untuk metode yang beragam dan dapat disesuaikan untuk membuat produk. Proses abadi ini terus berkembang, menawarkan produsen berbagai proses pengecoran yang disesuaikan dengan bahan, aplikasi, dan volume produksi yang berbeda. Dari bagian kecil yang rumit hingga komponen industri besar, pengecoran tetap penting dalam manufaktur modern.

Barang-barang umum dalam Casting

Terlepas dari metode pengecoran, ada faktor umum yang akan membantu Anda menavigasi proses di bawah ini. Ini termasuk: Pola atau Pola Utama adalah bentuk yang dapat digunakan ulang atau pengorbanan dari bagian akhir yang digunakan untuk membentuk rongga di mana logam lebur akan dituangkan. Die Tools adalah bagian logam yang dapat digunakan kembali yang umum dalam proses seperti die casting. Gerbang, sprues, dan ventilasi adalah saluran di mana logam lebur mengalir ke dalam rongga. Flash adalah kelebihan logam yang meresap ke daerah di mana inti, rongga, atau die berinteraksi. Bentuk bersih adalah hasil dari sebagian besar proses pengecoran karena tingkat penyusutan logam dan permukaan rongga.

Bagaimana Kerja Casting

Casting adalah jenis proses manufaktur yang membentuk bahan menjadi bentuk yang berbeda melalui bahan panas dan cetakan. Setiap proses pengecoran memiliki langkah dan rincian unik sendiri yang membuatnya menonjol dari yang lain, tetapi secara umum, Anda akan menemukan bahwa jenis pengecoran apa pun melibatkan menuangkan atau menyuntikkan bahan lebur ke dalam cetakan, yang kemudian mendinginkan dan mengeras menjadi produk jadi.

14 Jenis Proses Casting yang Berbeda

Casting pasir

Pasir mungkin tampak rapuh dan runtuh, tetapi dengan jenis yang tepat, dapat membentuk kualitas, cetakan sekali pakai yang memungkinkan Anda membuat semua jenis casting. Ini adalah pilihan yang menarik bagi produsen karena Anda dapat membentuk paduan dengan suhu lebur tinggi, seperti baja, nikel, dan titanium. Anda dapat menggunakan pengecoran pasir untuk semua jenis produk pada volume menengah hingga tinggi, seperti roda layang dan mesin laut, panggang barbecue, perlengkapan kulit untuk kapal, dan perhiasan.

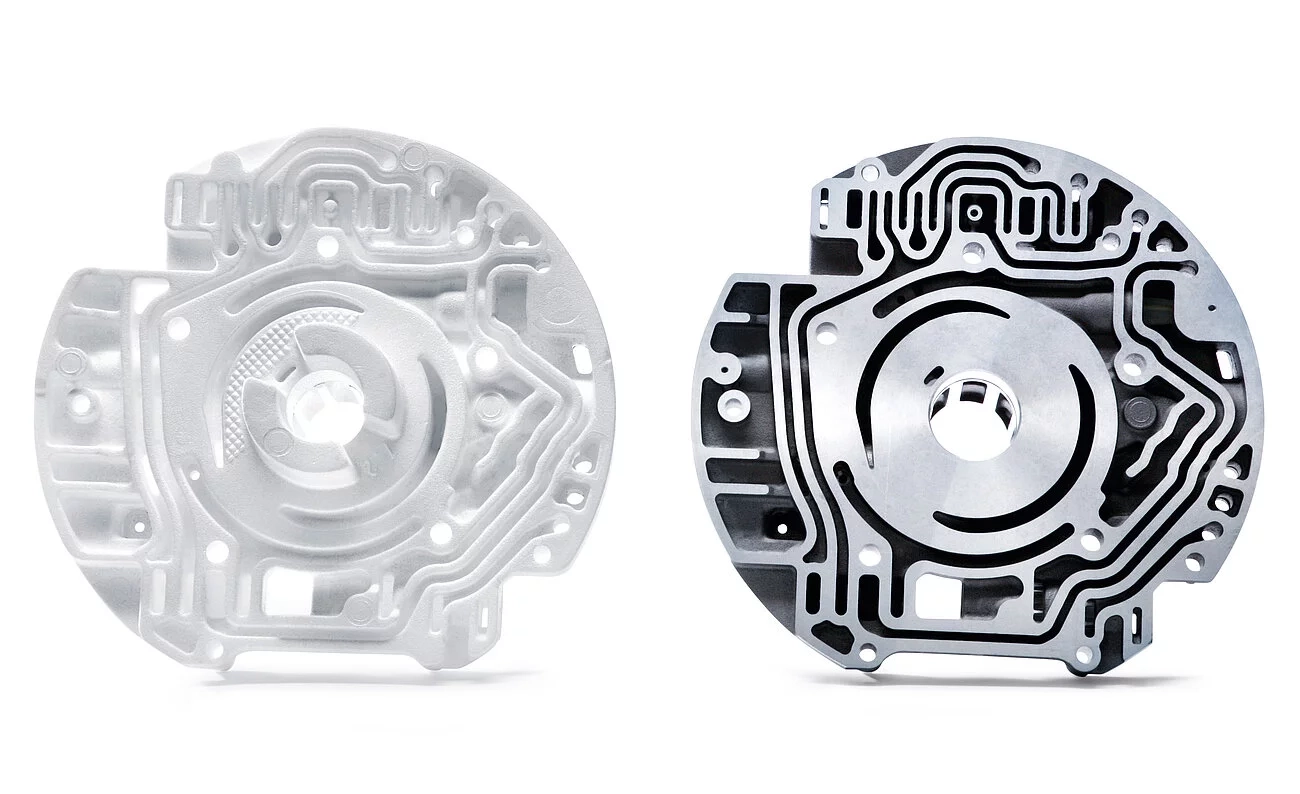

Die Casting (Metal Die Casting)

Setelah Anda mengubah bahan Anda dari padat menjadi cairan cair panas, Anda dapat menyuntikkannya ke dalam cetakan die-casting yang berumur panjang yang terbuat dari baja keras. Anda dapat menerapkan die casting untuk membuat komponen aerospace dan otomotif dalam produksi jumlah tinggi, serta mainan, furnitur, dan elektronik.

Investasi Casting

Investasi casting bekerja dengan menggunakan pola lilin yang dibungkus dalam keramik. Setelah itu, mereka didorong ke dalam campuran pasir dan bubur. Pada titik ini lilin telah melakukan pekerjaannya dan akan menguap melalui panas, memungkinkan logam lebur untuk mengambil tempatnya. Ideal untuk membuat bagian rinci seperti turbin gas atau komponen mesin MRI.

Gravitasi Die Casting

Gravitasi die casting membuat Anda melapisi rongga cetakan, menuangkan logam panas, dan menunggu gravitasi melakukan pekerjaannya, membuatnya cocok untuk bagian kecil yang digunakan dalam peralatan dapur atau aplikasi otomotif.

Casting Berkelanjutan

Proses ini mendapat namanya dari aliran logam lebur yang stabil yang akan Anda kontrol masuk dan keluar dari cetakan. Ini menghasilkan item seperti tabung atau lempeng dengan konsistensi tinggi karena pendinginan cepat.

Pencetakan Shell

Shell molding dapat memberi Anda dimensi yang lebih akurat pada produk, dengan selesai yang lebih halus dibandingkan dengan cetakan pasir tradisional. Ini melibatkan pembentukan cangkang di sekitar pola yang dipanaskan menggunakan pasir yang dilapisi resin.

Casting foam yang hilang

dengan casting busa hilangAnda akan menyuntikkan logam lebur ke dalam cetakan busa yang dikelilingi dengan pasir dukungan. Busa polistirena akan terbakar dan gas akan menyebar melalui pasir, meninggalkan bentuk yang sangat rinci.

Tekanan Tinggi Die Casting

Tekanan tinggi die casting corong logam lebur dengan cepat menjadi cetakan di bawah tekanan tertentu, menghasilkan bagian padat secara efisien. Hal ini banyak digunakan dalam manufaktur bagian otomotif.

Casting Sentrifugal

Ini bekerja dengan memutar cetakan permanen dan menuangkan bahan lebur pada saat yang sama. Ini menciptakan bentuk silinder seperti pipa atau roda terbang.

Casting cetakan permanen

Dengan metode ini, Anda akan menggunakan cetakan yang dikekat yang memungkinkan logam lebur untuk shimmy dan mengeras. Ini memberikan presisi untuk industri seperti aerospace.

Vakum Casting

Di mana Anda akan menemukan perbedaan adalah di mana semua ini terjadi - dalam vakum. Lingkungan ini mengurangi risiko kontaminasi saat membuat prototipe atau bagian kompleks.

Casting Tekanan Rendah

Dalam pengecoran tekanan rendah, Anda akan menggunakan tekanan yang lebih rendah untuk membentuk dan mendinginkan logam lebur. Ini menawarkan akurasi dimensi yang kuat tetapi waktu siklus yang lebih lambat daripada alternatif tekanan tinggi.

Memesan Die Casting

Memcet, menekan, meleleh, dan menempa adalah beberapa fungsi yang terjadi dalam proses die casting peres. Hasilnya adalah komponen bebas pori yang ideal untuk bagian struktural.

Plaster Casting

Plaster casting mungkin mengingatkan Anda Plaster of Paris cetakan anak-anak menggunakan, tetapi pada skala itu’ s digunakan untuk gigi atau item dekoratif menggunakan cetakan berbasis gips.

Bahan yang digunakan dalam Casting

Semuanya tergantung pada jenis pengecoran yang ingin Anda lakukan, tetapi bahan yang umum digunakan termasuk:

- Logam: besi, aluminium, tembaga, seng

- Paduan: perunggu dan kuningan

- Keramik: bahan berbasis tanah liat

- Plastik: termoplastik yang dibentuk di bawah panas

- Komposit: resin dicampur dengan serat

- Karet: bahan cetakan fleksibel

- Kaca: aplikasi artistik atau dinding tipis

- Beton: elemen arsitektur

Keuntungan dari Lost Foam Casting

Lost foam casting menawarkan beberapa keuntungan yang berbeda, menjadikannya pilihan yang menarik untuk berbagai kebutuhan manufaktur.

Salah satu manfaat utama dari Lost foam casting adalah kemampuannya untuk menghasilkan bentuk kompleks dengan presisi tinggi. Metode ini mengurangi kebutuhan untuk pemesinan sekunder karena pengecoran dapat mencapai fitur yang rumit dan rincian halus secara langsung. Selain itu, memungkinkan untuk bagian-bagian dinding tipis, yang biasanya sulit untuk diproduksi dengan metode lain.

Lost foam casting juga hemat biaya karena mengurangi kebutuhan alat dan kemampuan untuk menggunakan kembali cetakan pasir. Ini menghilangkan kebutuhan untuk penghapusan inti, yang umum dalam metode pengecoran lainnya, lebih mengurangi biaya tenaga kerja dan bahan. Prosesnya sangat dapat beradaptasi dan dapat digunakan dengan berbagai bahan, termasuk logam besi dan non-besi.

Buka Potensi Bisnis Anda dengan Hangzhou Ouchen’ Peralatan EPC

Hangzhou Ouchen Technology Co., Ltd. berdiri di garis depan sebagai produsen profesional yang mengkhususkan diri dalam peralatan EPS canggih yang dirancang khusus untuk pengecoran busa hilang. Perusahaan memperkenalkan teknologi teratas EPS / EPP Jerman dikombinasikan dengan sejumlah paten kekayaan intelektual independen, memberikan solusi yang berfokus pada efisiensi otomatisasi dan konservasi energi.

Untuk produsen yang mencari mitra yang dapat diandalkan dalam meningkatkan operasi busa hilang mereka,

Hangzhou Ouchen menyediakan solusi digital lengkap - dari konsultasi desain hingga instalasi - untuk membantu bisnis mencapai output rendah karbon dengan efisiensi produktivitas maksimum.