O que é Slag Inclusion in Lost Foam Casting

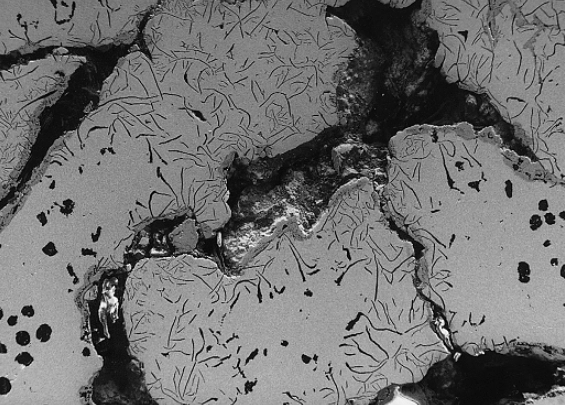

A inclusão do slag é um defeito em que partículas de areia, fragmentos de revestimento e outras impurezas entram na castagem juntamente com metal fundido durante o derramamento. Após a máquina, esses defeitos aparecem como pontos brancos ou cinzentos negros na superfície do castagem – pontos brancos são partículas de areia de quartz, enquanto as cinzentas negras são lagosta, resíduos de revestimento e produtos de decomposição de padrões de espuma. Esse defeito é comumente chamado de "entrada de areia" ou "inclusão de lagosta". É prevalente em castagem de espuma perdida e difícil de eliminar completamente. Só um controle meticuloso em cada estágio pode reduzir significativamente sua ocorrência e melhorar a qualidade do casting.

Causas da Inclusão de Slag e Entrapment de Sand

Issas no Sistema de Gating e Pattern Coating de Foam

Todas as partes do copo de derramamento at é o sistema de gating e para a cavidade de casting podem contribuir para a inclusão da chuva, especialmente nas articulações entre o sistema de gating e o corpo de casting. As causas mais críticas incluem quebrar ou desmantelar o revestimento em padrões de espuma, particularmente em junções como espuma direta para corredor ou corredor para ingate. Se revestimentos cairem ou quebram, grãos de areia e resíduos podem facilmente entrar em metal fundido, formando inclusões.

Parâmetros de Processo (Cabeça Pouring, Temperatura, Vacuum, Grão de Sand)

Parâmetros de processo como a altura da cabeça de pressão de derramamento, temperatura do metal, grau de vácuo e tamanho de grãos de areia também influenciam fortemente a formação de inclusão de lagosta. A configuração incorrecta dos parâmetros pode causar turbulências excessivas ou erosão de revestimentos durante o derramamento.

Tratamento e Transporte de Patrons de Foam

Danos durante o transporte ou tratamento inadequado de padrões de espuma revestidos podem levar a quebrações ou desmantelamento na camada de revestimento antes mesmo de começar a derramar. Esses defeitos se tornam pontos de entrada para areia e impurezas durante o derramamento.

Métodos e Medidas para Reduzir ou Eliminar a Inclusão de Slag

Coating

Perdidos revestimentos de espuma servem múltiplos propósitos: melhorar a superfície; prevenindo a adesão à areia; - ajudando a desareia; - permitindo que gases de espuma decomponente escapem; prevenindo a infiltração de metais em molde de areia; - aumento da rigidez do padrão; e finalmente aumentando a precisão dimensional e a taxa de rendimento. Para evitar a inclusão da chuva, os revestimentos devem ter alta força – tanto à temperatura ambiente (para resistir a quebra durante a secagem/transporte) quanto à alta temperatura (para resistir à erosão de metal fundido). Os revestimentos para sistemas de gating devem ter maior for ça refratória que aqueles para os próprios revestimentos devido à exposição prolongada ao fluxo de metal quente.

Assembleia e embalagem de moldes

Durante a montagem de moldes, não deveriam existir quebrações ou solteiras em articulações como corredor-sprue ou conexões de corredor-ingate. assegurar um reforço adequado usando braces se necessário. Coloque padrões de montagem suavemente na areia inferior sem suspensão. Evitar a adição agressiva de areia diretamente em padrões – usar mangueiras suaves inicialmente seguidas de espinhos como chuva após o início da vibração. A vibração inicial deve ser suave até que os padrões sejam enterrados em areia seca; e aumentar a amplitude gradualmente. Nunca dobrar as espingardas durante a vibração enquanto corre risco de quebrar revestimentos. Antes de derramar, copas limpas de derramar completamente para remover poeira ou partículas flotantes que poderiam introduzir inclusões.

Cabeça volante, temperatura e tempo

Cabeças de pressão mais elevadas aumentam o risco de turbulência e erosão - correspondem adequadamente ao tamanho da escada com o volume de castagem. Evita usar grandes escadas para moldes pequenos. Manter o nozzle de ladle próximo à gota de derramamento para reduzir a altura de queda livre de metal fundido. - Para ferro cinzento: temperatura de tap ~1480°C; - derramar a 1380-1420°C. Para ferro dutil: tap acima de 1500°C; - derramar a 1420-1450°C. - Lançamentos de aço: versão entre 1480 e 1560°C. Para moldes de 300-500 kg: objetivo por 10-20 segundos para derramar tempo por caixa de moldes.

Controlo do Vacuo

O vácuo melhora a compacção de areia seca, a evacuação de gás, a capacidade de preenchimento de moldes e melhora as condições de trabalho em ambientes selados. Contudo, o vácuo excessivo aumenta o risco de desenhar impurezas através de quebraços em camadas de revestimento. O nível de vácuo recomendado para ferro fundido é de 0,025-0,04 MPa.

Slag Traps e Riser Design

Incorporar armadilhas de churras dentro de sistemas de gating ou colocar ascendentes projetados especificamente para coleta de churras ajuda a isolar impurezas de entrar na cavidade final de casting efetivamente.

Qualidade da areia molhada

O tamanho dos grãos de areia impacta tanto defeitos de adesão como inclusão – muito grosso leva a mais inclusões; muito fino restringe a permeabilidade. Para os castings de ferro, usar areia de quartz lavada com um tamanho de grãos de 30/50 malha para resultados ótimos.

Purificação de Metais Moltos

A purificação de metal moldado é crítica ao longo da derretença através de estágios de derrete em castagem de espuma perdida. As técnicas de filtração ajudam a remover inclusões não metálicas antes de alcançar moldes – isso permanece uma das tecnologias chave que asseguram a limpeza dos moldes neste processo.

Conclusão

Reduzir a inclusão de bacalha na fundição de espuma perdida requer controle holístico entre seleção de materiais, precisão do equipamento, otimização do processo, protocolos de manejo e sistemas de monitoramento em tempo real.

Hangzhou Ochen Technology Co., Ltd fornece soluções avançadas especificamente adaptadas para otimizar cada passo envolvido na produção de espuma perdida.

FAQ

Q1: Por que a qualidade do revestimento é tão importante?

Porque revestimentos quebrados ou desmantelados permitem pontos de entrada diretos para grãos de areia em fluxos de metal fundido – levando diretamente a inclusões de lagosta que degradam a qualidade da superfície pós-máquina.

Q2: Que tipo de sistema de vácuo assegura pressão negativa consistente?

A unidade central de vácuo adota controle automático PLC A bomba de pressão negativa adota múltiplos conjuntos de controle de frequência variável A pressão negativa do sistema é mantida a -0,5MPa a -0,8MPa

Q3: Como Hangzhou Ouchen assegura aquecimento uniforme durante a moldagem?

O design exclusivo do método de aquecimento de penetração de drenagem de vapor de sequência de dispersão anti-7 em forma e em redonda resolve o problema de temperatura de aquecimento uniforme para grandes materiais modelos desaparecidos

Q4: Como as bacias são maduradas adequadamente antes do uso?

Devido à pressão negativa dentro dos raios recentemente preparados, eles precisam ser madurados por um período de tempo geralmente 8-12 horas dependendo da temperatura ambiente

Hangzhou Ouchen Technology Co., Ltd – Leading Manufacturer of Lost Foam Casting Equipment

Hangzhou Ouchen Technology Co., LTD, é especializada na produção de equipamentos inteligentes de alto nível perdidos de espuma em área branca empresas A empresa introduz a melhor tecnologia alemã EPS/EPP combinada com uma série de patentes independentes de propriedade intelectual Ele tem sido inovador em ciência e tecnologia pesquisa e desenvolvimento ganhou a honra de “Ciência e tecnologia pequenas e médias empresas na província de Zhejiang”

De máquinas automáticas de pré-espuma com métodos de aquecimento híbrido de vapor eletromagnético que evitam “ pedaços mortos , para máquinas de formação hidráulica vertical PLC equipadas com características de depuração remota assegurando formação precisa de moldura – as soluções de Ouchen abordam todos os pontos de dor associados à inclusão da tormenta.

Seu sistema de vácuo centralizado mantém níveis de pressão negativos coerentes ao mesmo tempo que recupera energia de calor eficientemente sem descarregar águas residuais – uma solução sustentável alinhada com padrões industriais modernos.

Para fundadorias que visam a alta qualidade de castings de espuma perdidos com defeitos mínimos como inclusão de churras ou entrada em areia, os sistemas integrados de Ouchen oferecem um caminho comprovado para frente apoiado pela excelência engenharia motivada pela inovação. Entre em contato conosco hoje para o melhor negócio.