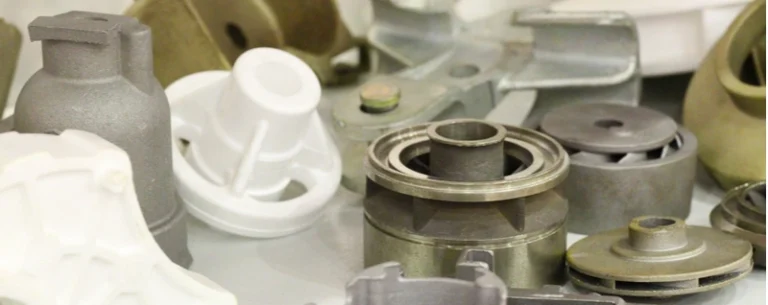

A fundição de espuma perdida é um processo de fabricação avançado, conhecido por sua capacidade de produzir peças metálicas intrincadas com alta precisão e eficiência.

O processo geral de fundição de espuma perdido pode ser dividido em três zonas principais:

- Área branca:O estágio em que os padrões de espuma são criados.

- Área amarela:O estágio de revestimento (ou escovação).

- Área negra:O estágio de moldagem e vazamento.

Este artigo se concentra no Área branca, detalhando seus processos críticos e os principais parâmetros de controle que garantem produção de padrões de espuma de alta qualidade.

Compreendendo a área branca

A área branca marca o início do processo de fundição de espuma perdida.

- Seleção de contas

- Pré-congelamento

- Secagem {{url_placeholder_0}}

- Formando espuma

- Secagem final

- Bonding {{url_placeholder_0}}

Cada etapa desempenha um papel vital na produção de padrões de espuma que atendem a padrões estritos de qualidade.

1. Seleção de contas

Escolher o material correto de contas de espuma é fundamental para o sucesso de todo o processo de fundição.

- Baixa densidade

- Vaporização rápida

- Liberação mínima de gás

- Baixo conteúdo residual

Existem três tipos principais de contas de espuma usadas:

EPS (poliestireno expansível):

Contas translúcidas com um teor de carbono (W (c)) de 92%, liberação mínima de gás e baixo custo.

Stmma (estireno {{url_placeholder_0}} metacrilato copolymer resina):

Contas translúcidas e brancas de leite com W (c) entre 60% e 90% e liberação moderada de gás e custo.

EPMMA (polimetil -metacrilato expansível):

Contas translúcidas com um W (c) de 60%, oferecendo a liberação mais alta de gás e o maior custo.

Ao selecionar contas, os fabricantes devem considerar:

- A adequação do cordão para o material de fundição.

- O efeito de diferentes níveis de W (C) na deposição de carbono na superfície.

- A influência da liberação de gás no processo de fundição.

- Custo de produção.

O material ideal de contas deve ter baixa densidade, liberar gás mínimo, deixar pouco resíduo de pirólise, ter baixo W (c), apresentar um pequeno tamanho de contas, possuir boa rigidez e processabilidade e contém inclusões mínimas.

2. Processo de pré-congestionamento

Pré-congelamento é a expansão inicial das contas de espuma para prepará -las para a formação final de padrões.

Conteúdo do agente de sopro:

As contas originais geralmente contêm entre 4,8% e 7% agente de sopro.

Controle de densidade:

Após a pré-pó, a densidade do cordão deve ser mantida entre 0,018 e 0,025 g {{url_placeholder_0}} com uma taxa de expansão de 30 a 40 vezes.

Flexibilidade do processo:

A pré-palhada intermitente permite que os operadores ajustem os parâmetros em lote por lotes com base no desempenho, garantindo consistência.

3. Secagem e cura

Após a pré-pomada, as contas ainda contêm agente de sopro residual e, se for usado o vapor, a umidade.

Cura natural:

As contas pré-congeladas são colocadas em um ambiente fresco, seco e ventilado.

Cura pressurizada:

Se as esferas naturalmente curadas tiverem muito baixa densidade, elas podem ser colocadas em um recipiente selado e submetidas a um ambiente de gás pressurizado (normalmente 0,2-0,3 MPa por 4-8 horas) para promover uma expansão adicional.

3. Formação de processo de espuma

O estágio de formação de espuma Envolve a introdução das contas pré-amada em uma cavidade de molde com ar comprimido e depois aplicar vapor quente.

- Enchimento

- Pressurização

- Aquecimento

- Resfriamento

Defeitos comuns durante esta fase e seus remédios incluem:

Fusão ou densidade insuficiente:

Frequentemente causado por preenchimento inadequado, temperaturas de baixa formação ou agente de sopro insuficiente;

Derretimento ou encolhimento na superfície do molde:

Normalmente devido a temperaturas excessivamente altas ou resfriamento rápido;

Contornos de superfície embaçados ou incompletos:

Causado por um tamanho inadequado de contas ou feed mal projetado {{url_placeholder_0}} portas;

Expansão ou protrusão em interfaces de contas:

Resultado de um resfriamento excessivamente rápido ou tempos de formação prolongados;

Encolhimento pós-demissão:

Devido à baixa densidade de contas ou cura insuficiente;

5. Ligação e montagem

Para peças fundidas com geometrias complexas ou quando os requisitos específicos do sistema de bloqueio impedem um padrão de peça única, o padrão de espuma deve ser segmentado e posteriormente unido.

Uso de adesivo mínimo:

Apenas uma pequena quantidade de adesivo deve ser aplicada às duas superfícies.

Fixação adicional:

Em alguns casos, os pinos podem ser inseridos para fixação extra.

Juntas sem costura:

As juntas de ligação devem estar livres de lacunas.

Acabamento superficial de alta qualidade:

As superfícies de ligação devem ser suaves e com precisão.

EIntegração de Quipamento e Processo

Hangzhou Ochen Technology Co., Ltd Oferece equipamentos de última geração que controlam com precisão a área branca no elenco de espuma perdida.

Máquinas de pré-palhas:

Essas máquinas empregam aquecimento eletromagnético e de vapor para manter temperaturas estáveis e garantir espuma uniforme.

Silos de maturação:

Projetado para gerenciar o processo de maturação pós-expansão, esses silos usam sensores de nível de material e ajustes de tempo automático para preparar contas de maneira ideal para moldagem.

Máquinas de moldagem por espuma:

Disponível em configurações verticais e horizontais, essas máquinas usam sistemas hidráulicos para proteger moldes e impedir vazamentos de vapor.

Secadores de ar:

Utilizando bombas de calor de ar com eficiência energética, esses secadores removem rapidamente a umidade do padrão branco e do revestimento, garantindo a prontidão para os processos subsequentes.

Sistemas de vácuo central:

Os sistemas controlados por PLC mantêm um ambiente de pressão negativa para o resfriamento rápido do padrão branco, apresenta recuperação de calor e evite a descarga de águas residuais.

Misturadores de tinta do tipo elevador:

Esses misturadores garantem a mistura uniforme de revestimentos aplicados aos padrões de espuma, contribuindo para a qualidade final consistente.

Juntos, esses sistemas garantem alta eficiência, economia de energia e automação na área branca, levando a uma produção de padrões de espuma consistente e de alta qualidade. serviço pós-venda e suporte técnico.