¿Qué es el casting de espuma perdida?

Casting de espuma perdida es una manera limpia de hacer piezas metálicas detalladas. Utiliza una forma de espuma para formar piezas precisas. Un patrón de espuma de poliestireno se recubre con un material resistente al calor. Luego, se coloca en arena suelta. Cuando se vierte metal caliente, la espuma se quema. Esto deja un espacio que da forma a la parte metálica final. Este método omite los núcleos tradicionales y las líneas de separación. Permite formas fantásticas y recortes en mecanizado adicional.

Preparación del patrón de espuma

Diseñar el patrón para la formación precisa del molde

La buena fundición de espuma perdida comienza con un diseño de espuma spot-on. La forma de la espuma debe coincidir exactamente con la parte metálica final. Programas informáticos especiales, como CAD, ayudan a diseñar estos patrones. Tienen en cuenta los cambios de tamaño y ángulos. Esto mantiene la forma correcta de la pieza durante la fundición.

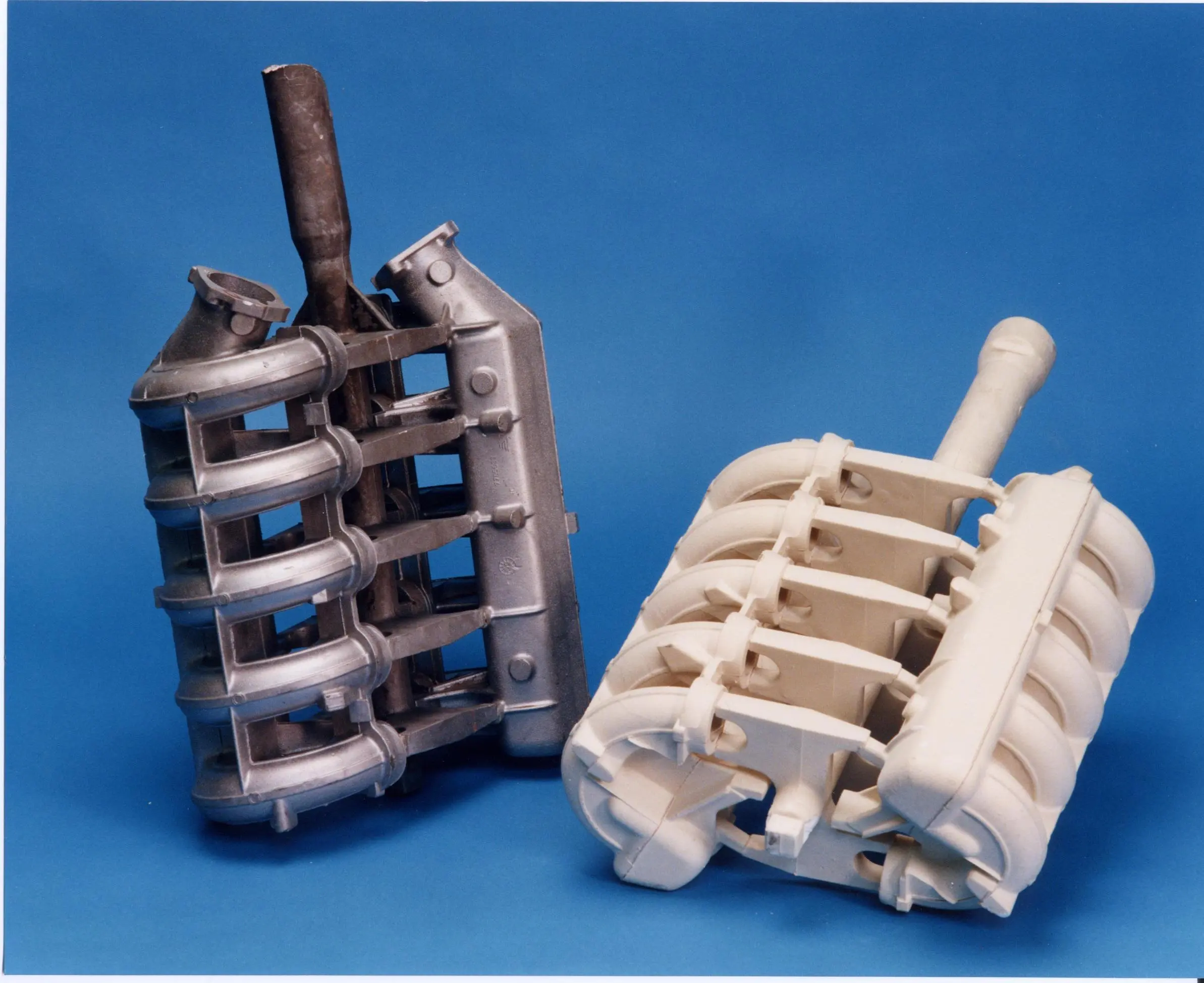

Cortar y montar el patrón de espuma

El patrón de espuma generalmente está hecho de poliestireno expandido (EPS). Se puede cortar con máquinas CNC, moldear o dar forma a mano. Para formas complicadas, varias piezas de espuma se pegan juntas con pegamento caliente o se unen con clips. Un montaje suave evita problemas de mal ajuste o puntos débiles al vertir metal.

Recubrimiento y secado del patrón de espuma

Propósito del recubrimiento refractario en la fundición de espuma perdida

Un paso clave es poner un recubrimiento a prueba de calor en la forma de la espuma. Este revestimiento protege el metal caliente de la espuma en llamas. Mantiene el molde fuerte y la superficie lisa. También controla el flujo de gas durante el vertido.

Aplicar recubrimiento uniformemente para prevenir defectos

Para evitar defectos como manchas ásperas o trozos atrapados, el revestimiento debe seguir uniformemente. Se puede sumergir, cepillar o rociar. Algunas partes necesitan capas adicionales en función de su forma o carga térmica.

Técnicas de secado adecuadas para un rendimiento óptimo del molde

Después del recubrimiento, la forma de la espuma debe secarse completamente antes de entrar en la arena. Esto impide que se forme vapor cuando se vierte metal. El secado puede ocurrir en hornos o al aire libre, dependiendo del tamaño del trabajo. Un mal secado puede causar burbujas o agujeros en la fundición.

Configuración del molde en el frasco

Seleccionar el tamaño y la forma apropiados del frasco

El matraz mantiene la forma de espuma y la arena suelta. Debe ser lo suficientemente grande para el patrón y arena extra alrededor de él. Un matraz demasiado pequeño puede arruinar el embalaje de arena o hacer que el moho se agite.

Posicionamiento del patrón dentro del frasco

Colocar la forma de la espuma correctamente ayuda al flujo del metal sin problemas. El sistema de compuerta - brotes, corredores, ascensores - a menudo está incorporado en la espuma. Esto reduce el desorden y ayuda al metal a endurecerse uniformemente.

Llenado con arena no unida para estabilidad del molde

Después de establecer el patrón recubierto en el matraz, la arena de sílice suelta lo rodea. No necesita pegamentos químicos porque se empaqueta con agitación.

Consideraciones de compactación y ventilación

Vibrar la arena para asegurar una compactación uniforme

Agitar la arena la empaqueta firmemente alrededor de la espuma sin romperla. Incluso el empaquetado mantiene el moho estable. Esto afecta a la precisión y suavidad de la parte final.

Gestión del flujo de aire y la fuga de gas durante el vertido

Cuando el metal caliente quema la espuma, se forman gases que deben escapar a través del revestimiento y las aberturas de arena. Un flujo de aire pobre puede atrapar gases, causando agujeros dentro de la pieza. Buenas vías de ventilación son una necesidad para fundiciones limpias.

Fusión y vertido del metal

Elegir los metales adecuados para la fundición de espuma perdida

La fundición de espuma perdida funciona con metales como hierro gris, hierro dúctil, aluminio y magnesio. La elección depende de las necesidades como la resistencia, el peso, la resistencia a la oxidación o la manipulación térmica.

Técnicas de fusión basadas en el tipo de metal

Los diferentes metales necesitan diferentes métodos de fusión. Los hornos de inducción trabajan para acero y hierro. Las macetas de gas se usan a menudo para el aluminio. Mantener el calor de fusión adecuado garantiza un flujo suave sin daños adicionales.

Procedimientos de vertido para el llenado preciso del molde

El vertido debe ser constante y tranquilo para evitar el desorden. Esto mantiene el molde estable y detiene los defectos. Los sistemas de vertido automatizados mantienen las cosas incluso en lotes. Los filtros de cerámica en los puntos de entrada limpian mejor el metal.

Enfriamiento y acabado de la fundición

Permitir un tiempo de enfriamiento adecuado para evitar grietas o deformaciones

Después del vertido, las fundiciones necesitan enfriamiento lento en sus moldes de arena. Esto evita grietas o torsiones de cambios rápidos de temperatura. El tiempo de enfriamiento varía según el tipo de metal, el grosor de la pieza y las condiciones de aire.

Eliminación de arena y limpieza de material residual de fundiciones

Una vez lo suficientemente frío, las coladas salen de los matraces. Se sacude la arena suelta. El chorro o lavado elimina los restos de recubrimiento pegados durante la colada.

Operaciones post-fundición y control de calidad

Inspección de defectos superficiales o defectos internos

Mirar de cerca detecta problemas de superficie. Las pruebas especiales, como las radiografías, encuentran defectos ocultos como agujeros o trozos atrapados por una fuga de gas deficiente.

Mecanizado o tratamiento térmico según sea necesario

Algunas piezas necesitan mecanizado para tamaños exactos. Los tratamientos térmicos, como el recocido o la extinción, mejoran la resistencia para usos específicos.

Garantizar la precisión dimensional frente al diseño original

Las piezas terminadas se comproban con herramientas de medición en relación con los diseños originales del ordenador. Esto garantiza que coincidan exactamente con los tamaños planificados.

Elija la máquina de moldeo de espuma de fundición de espuma perdida de Hangzhou Ouchen Technology Co., LTD

Para la fundición de espuma perdida, recoger un engranaje fiable es clave. Hangzhou Ouchen Technology Co., Ltd ofrece máquinas de moldeo de espuma perdida de primera claseEstán construidos para el trabajo de alta velocidad. Estas máquinas hacen patrones precisos de EPS con una densidad constante. Esto es vital para grandes partes finales. Disponen de controles automáticos para cortar, dar forma, pegar y secar. Estos mantienen las cosas incluso en grandes series de producción.

Sus máquinas encajan perfectamente en el trabajo de fundición, ya sea haciendo pequeñas piezas de aluminio o muchas piezas de hierro dúctil. Elegir la tecnología de Hangzhou Ouchen significa un fuerte rendimiento con el apoyo de expertos para mejorar los resultados de la fundición de espuma perdida.

PREGUNTAS FRECUENTES

¿Qué materiales se pueden usar en la fundición de espuma perdida?

La fundición de espuma perdida funciona con metales como hierro gris, hierro dúctil y aleaciones de aluminio.

¿Por qué usar arena no unida en lugar de arena unida?

La arena de sílice no unida fluye bien alrededor de formas complicadas. No necesita pegamentos químicos, ya que se empaqueta con agitación.

¿Cómo la fundición de espuma perdida reduce las necesidades de mecanizado?

La fundición de espuma perdida hace que las piezas se acerquen a la forma final. Copia patrones detallados de EPS sin núcleos tradicionales o líneas de separación.

¿Qué causa la porosidad en las fundiciones de espuma perdida?

La porosidad ocurre cuando los gases de la quema de EPS no pueden escapar bien. Esto se debe a las deficientes aberturas de ventilación en recubrimientos o moldes de arena.

¿Es posible la automatización con este proceso?

- Sí. - Sí. Las fundiciones modernas utilizan sistemas automatizados, como brazos de vertido robóticos y máquinas de moldeo CNC de Hangzhou Ouchen Technology Co., LTD. Estos aumentan la consistencia y reducen los costos de mano de obra.